什么模式让现场建设

节约了50%以上的时间?

什么技术让“拼积木”式建筑

装配率高达88%?

什么平台集成信息成果

实现了智慧建造?

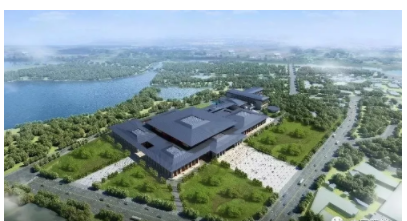

初夏之际,南海之滨,

一座代表深圳东部新形象、

总建筑面积约13.3万平方米的

全国首个EPC装配式钢结构

会展和酒店综合体项目,

在不到一年的时间竣工投用。

这是由中国建筑旗下

中建科技实施EPC总承包,

中建二局、中建钢构、中建装饰、中建电子

参建的深圳坪山高新区综合服务中心,

发挥了装配式建筑全产业链优势,

智慧平台,绿色建造,

与传统建筑大“不一样”。

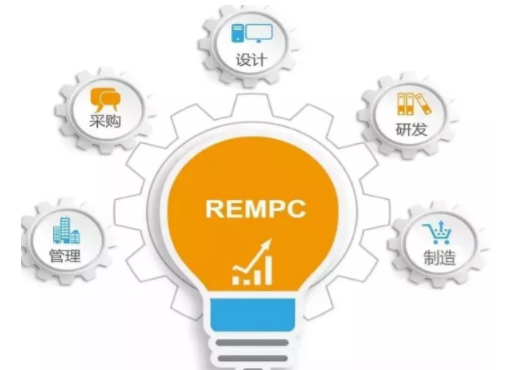

不一样的模式

REMPC一体化建造模式

深圳坪山高新区综合服务中心项目

位于深圳坪山区燕子湖片区,

包括会展中心、会议中心、星级酒店三部分。

整体设计源于“开放建筑”的理念,

以“群落”形式布局,

利用装配式建筑独有优势,

可实现空间变换灵活,

满足会议、展览、文体活动等多功能使用。

为了在规定工期内

高质量完成这项大体量工程,

曾参与敦煌文博会主场馆建设的项目团队

优化升级在裕璟幸福家园项目上创新形成的

“研发+设计+制造+采购+施工装配”的

REMPC一体化建造模式,

创造了“坪山模式”,

仅用不到一年时间,

就向深圳两级政府交上了满意答卷。

依托中建装配式建筑设计研究院

深圳分院的设计优势,

通过REMPC模式下的并行设计方式,

项目仅用44个工作日就完成了

18个专业的施工图设计。

项目的柱、梁、GRC、

玻璃幕墙、内隔墙、楼梯

及机电、BIM装修系统构件

均在工厂内预制完成,

再运到现场“搭积木”。

这种工业化的建造方式,

大大降低了各工序穿插造成的时间耗损,

比传统现浇方式节约50%以上现场建设时间,

同时最大限度地节约了资源、保护了环境。

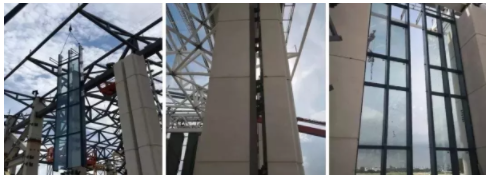

不一样的技术

BIM+装配式全钢结构技术体系

装配式技术——结构

作为国家“十三五”重点研发计划示范工程,

项目采用BIM+装配式全钢结构技术体系,

会展中心装配率88%,

酒店区域装配率83%。

装配式结构

主体结构采用全钢结构装配式施工,

13.3万平方米的建筑面积、

1.7万吨钢结构的连接节点

均选用标准化、定型化的节点,

生产及装配更加高效。

装配式技术——机电

墙板、天花板、地面等部分施工

采用地面架空、墙面干挂等技术,

实现了“干作业、免抹灰”,

避免大面积湿作业带来的弊端,

所有材料提前定尺、提前下料,

现场装配、快速环保。

装配式技术——幕墙

外围护采用通高超大单元

玻璃幕墙及GRC挂板体系,

施工时先在地面拼接成钢框架,

再将玻璃安装到钢框架上并固定,

最后利用吊车挂装实现装配式施工。

项目还广泛应用中建科技研发的

“质量安全巡检APP”

进行劳务实名制和人员跟踪定位,

应用“精灵4RTK高精度无人机”

进行远程监控,

采用点云扫描技术,

全过程把控施工质量,

实现了毫米级误差管控。

不一样的平台

装配式建筑智能建造平台

该项目示范应用了

由中国建筑自主研发、

达到国际领先水平的

装配式建筑智能建造平台。

该平台包括数字设计、云筑网购、智能工厂、

智慧工地、幸福空间五大模块,

将设计、生产、施工的需求和

建筑、结构、机电、内装各专业设计成果,

集成到一个统一的建筑信息模型系统之中,

可应用于采购、生产、运输、施工各环节,

实现装配式建筑施工过程中

各参与方的全过程信息交互连接。

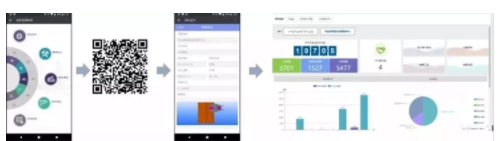

设计阶段,将项目BIM模型

轻量化处理后上传到服务器,

利用数据交互实现资源共享,

使数字化设计成果全面服务于后续建设过程。

制造阶段,生成构件唯一二维码,

实现了对1.13万个构件的全生命周期追溯,

解决了270余项构件运输、安装、质量问题。

采购阶段,进行数据提取和加工,

自动生成工程量及造价清单,

并直接完成44项在线招采工作。

装配阶段,对预制构件的安装、

灌浆工序进行系统化施工模拟,

提前发现、解决各节点施工问题,

有力提高了装配效率和质量。

运维阶段,建筑的质保、

维护、改造均有迹可循,

为打造智慧社区、智慧城市奠定了基础。

项目还首次示范应用了

由中建科技自主研发的

全国首台装配式智能建造机器人,

实现了对轻钢龙骨内隔墙自动化安装,

走出了践行“中国制造2025”、

对标“工业4.0”的坚实步伐。

BIM建筑网

BIM建筑网

评论前必须登录!

注册