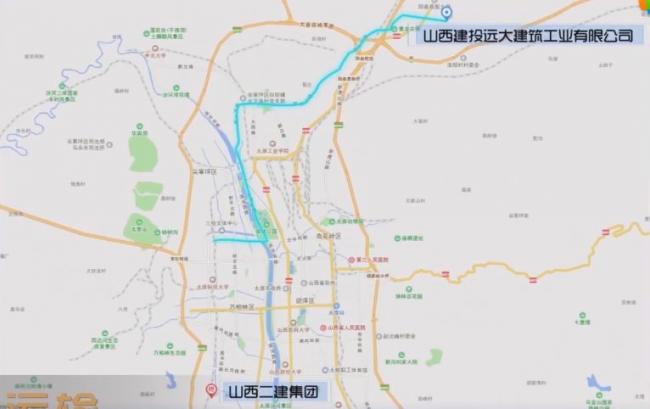

本项目位于太原市,净规划用地面积64748.03平方米,分两个标段建设,项目一标段总建筑面积12.9004万平方米。共建设四栋建筑单体,计划居住总户数为928户。整体预制化率达35%以上,装配率达到67.4%以上。是山西省首例装配整体式剪力墙结构建设项目。

项目组织施工的五大理念是:智慧、生态、创新、教育、党建及运用智能数字化管理、BIM技术等建造智慧型工地;施工管理与技术创新、知识创新、管理创新等相融合,打造创新型工地;通过内部教育、实训基地、邀请指导等方法打造教育型工地。

本项目地上五层及以上采用的技术为装配整体式混凝土剪力墙结构体系及灌浆套筒体系,本体系有如下有点:技术成熟可靠、实用性好;质量稳定,便于现场操作,施工效率较高;较好保证结构整体性。

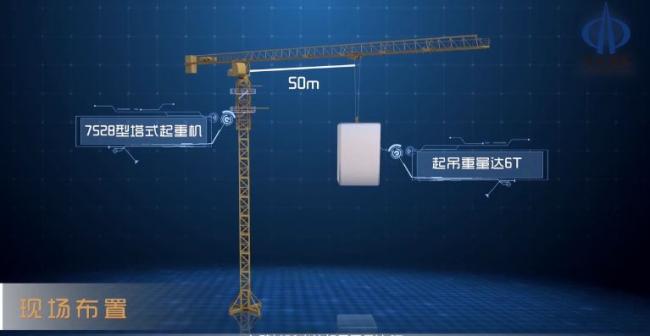

现场布置

施工现场设置环形闭合施工道路,路面宽度10米,道路转弯区回转半径为12米,保证运输车顺利转弯。

每栋建筑单体配备一台7528型塔式起重机,在臂长50米处起吊重量达6吨。

主体施工至12层时,开始安装室内施工电梯,用于10层及以下垂直输送。

地下两层采用传统工艺建造,连接车库为传统工艺施工,并沿地下建筑周边搭设钢脚手架至地上四层顶。

剪力墙底部加强区结构施工

首层剪力墙底部加强区为传统结构施工,墙身混凝土现浇完成,楼面板采用叠合板加现浇钢筋混凝土层面工艺施工,由第五层开始进行标准层的预制装配式结构建造。

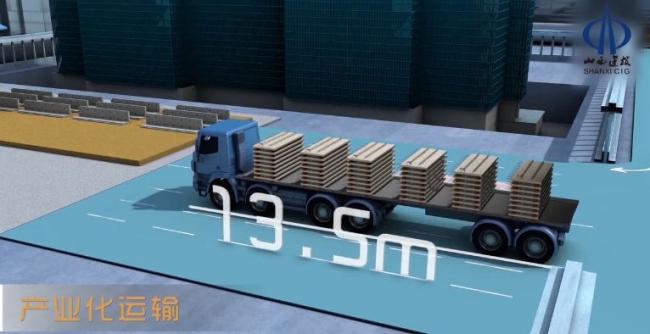

产业化运输

预制构件由山西建投远大建筑工业化有限公司生产发货;

采用13.5米专用货车运至施工现场,采用汽车车身及随车运输货架留置于现场指定位置;

汽车车头单独往返继续运输;

预制阳台、叠合板、空调板等水平构件应按照吊装计划顺序按编号依次叠放,预制梁、楼梯等其他构件依次堆放。

施工现场留置一台汽车车头用于必要时移动构件运输货架,

转换层钢筋定位

预制墙板通过灌浆套筒实现上下层钢筋的连接,对钢筋位置的准确度要求较高,采用砼构件生产厂完全相同的穿孔定位钢板实现钢筋的定位。

预制墙体安装

在楼面板上根据定位轴线放出预制外墙体定位边线及200mm控制线;

吊装前在预制墙体上画出墙体500mm的水平控制线;

检查楼板预埋竖向连接钢筋,针对偏位钢筋用套管进行校正,放置钢垫片。

外墙板保温层位置安放封浆海绵条,避免套筒灌浆时灌浆料外流。

楼面层操作工人用对讲机实时指挥塔吊吊装。

待墙体下方至楼面1000mm时,减缓下放速度;

由专业操作工人手扶引导,降落就位;

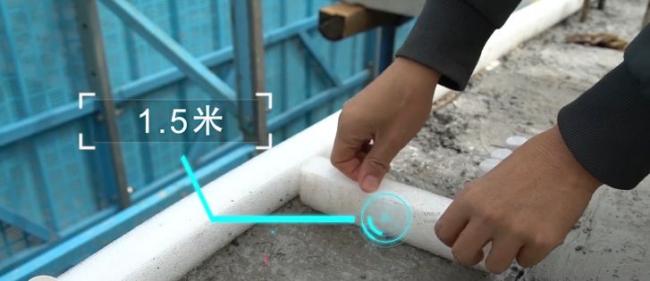

将预制墙与楼面间的缝隙风格为不同大小的封闭空仓;

分仓的长度不宜大于1.5m.塞缝要严密,确保不漏浆。

灌浆施工

待塞缝24小时后,准备灌浆。按照设计及产品说明拌置专用灌浆料。

拌置时采用机械搅拌(搅拌时间不小于5分钟);

搅拌均匀后静置三分钟,进行浆料流动性检测。

流动性检测合格,留置抗压强度试块,开始灌浆;

灌浆采用压力泵,从下孔注浆,待灌浆料从上排浆孔流出时,封堵上排灌浆孔,封堵最后一个灌浆孔时应持压30秒,确保灌浆质量。

每次搅拌的灌浆料需30BIM学习分钟内使用完毕,开始下一个构件的灌浆。

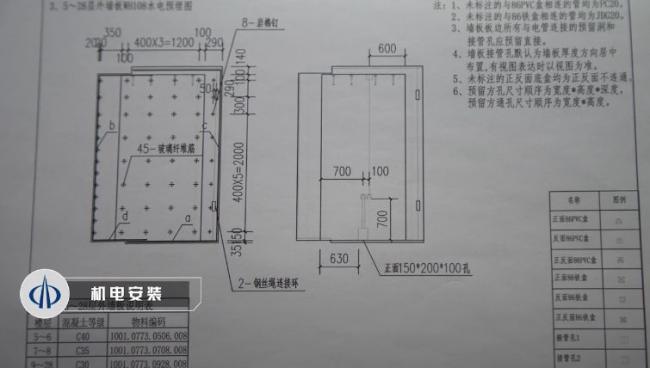

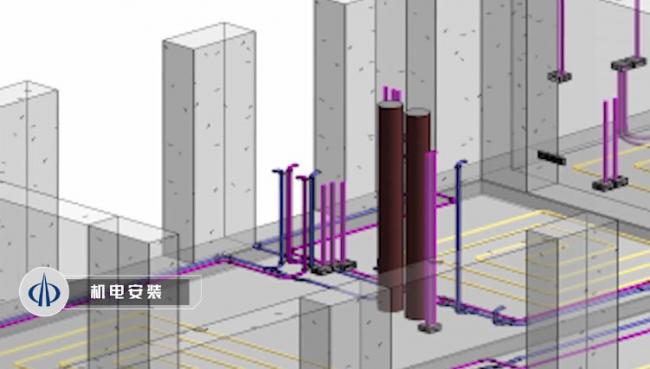

机电安装

装配式建筑电器配管、叠合板内的线盒在构件厂一次预埋成型,位置正确,固定牢固。四个方向都配有锁母。

叠合板现场吊装就位后,开始敷设电气线管;

线管全部从桁架筋下穿过,然后再与线盒连接。

在施工前,合理优化管线,调整线路,减少交叉点,将楼板上方线管固定牢固。

为保证预制墙体内预埋线管与对应楼板上翻管连接,上翻线管定位必须精准,预埋线管位置以精装图纸和构件生产图纸的尺寸预留,并且垂直向上。保证上翻管在对应操作孔内。

预制墙体就位后,在操作孔内将线管管口清理干净,用相同管径的短管及接头连接,保证线管顺直通畅;

操作孔碰头安装完成,验收合格后,用砂浆进行洞口封堵。

装配装修

▲安装地暖模块

▲铺设平衡层

▲安装龙骨

▲安装墙面

▲铺设地砖

预制装配式

▲组装家具

成品欣赏

安全文明标准化施工

办公区

▲活动室

▲党建活动室

▲智能展厅

▲智能APP

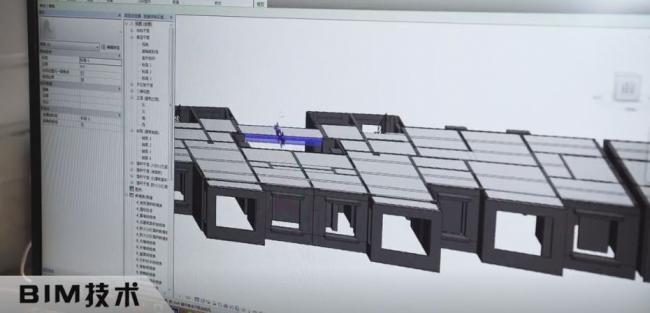

▲BIM技术

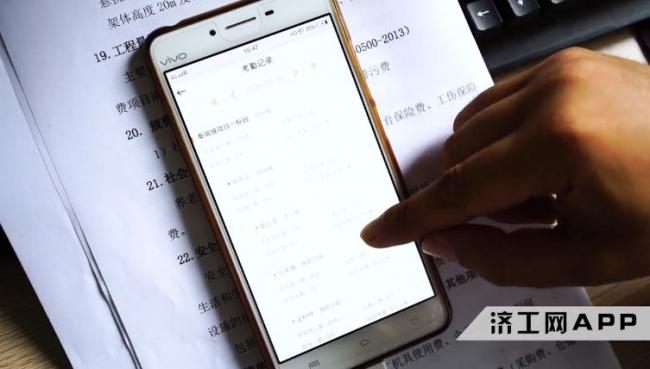

▲济工网APP

▲基坑自动监测

▲二维码应用

▲微型消防站

▲灭火器箱

▲会议室

▲会客厅

▲接待餐厅

▲一级配电箱防护棚

安全体验区

▲急救体验

▲规范佩戴安全帽

▲预制构件倾倒体验

▲洞口坠落体验

样板展示区

施工区

▲门禁系统

▲安全警示镜

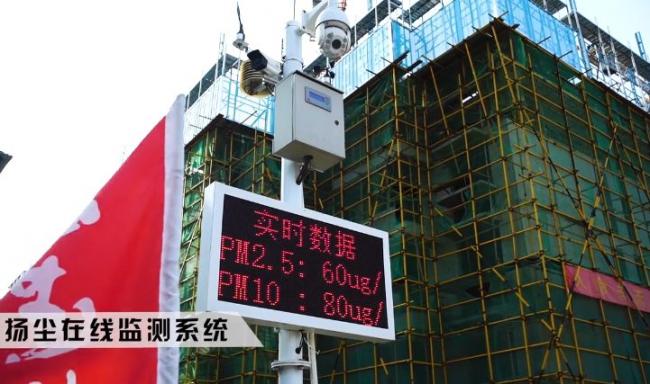

▲扬尘在线监测系统

▲楼层防护栏杆

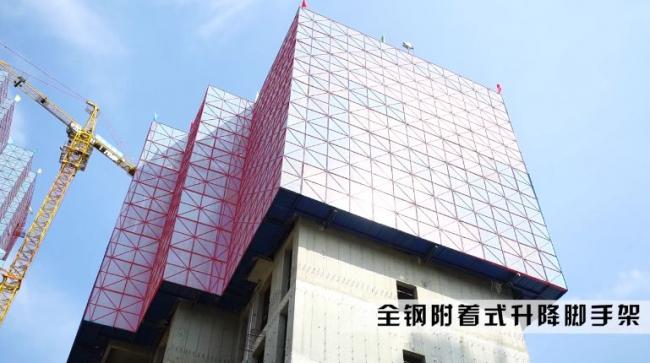

▲全钢附着式升降脚手架

▲防护楼梯

▲警示牌

▲平面洞口防护

▲护角

▲线管保护盒

▲楼梯防护栏杆

▲楼梯成品保护

▲消防安全防护棚

▲安装加工棚

▲临电桥架

▲移动洒水雾炮车

▲道路清扫车

▲现场喷淋系统

▲雨水回收利用系统

▲VR体验馆

▲三级沉淀池

▲总配电室

▲二级配电箱防护棚

▲太阳能光伏板

▲太阳能路灯

▲监控系统

生活区

▲工人食堂

▲工人宿舍

文章来源:中国装配式建筑网

BIM建筑网

BIM建筑网

评论前必须登录!

注册